-

탭 나사의 종류와 전문적인 가공 방법기술 자료/선정 방법 2024. 11. 13. 13:33

탭 나사의 종류와 전문적인 가공 방법 탭 나사의 종류와 전문적인 가공 방법

1. 개념과 사용 목적

탭 나사는 내부 및 외부 나사산을 가공하기 위한 전문 공구로, 기계 부품의 조립과 체결에 필수적입니다. 정확한 나사산 가공을 통해 부품의 안정성과 신뢰성을 높이며, 다양한 산업 분야에서 광범위하게 활용됩니다.

2. 구조와 동작 원리

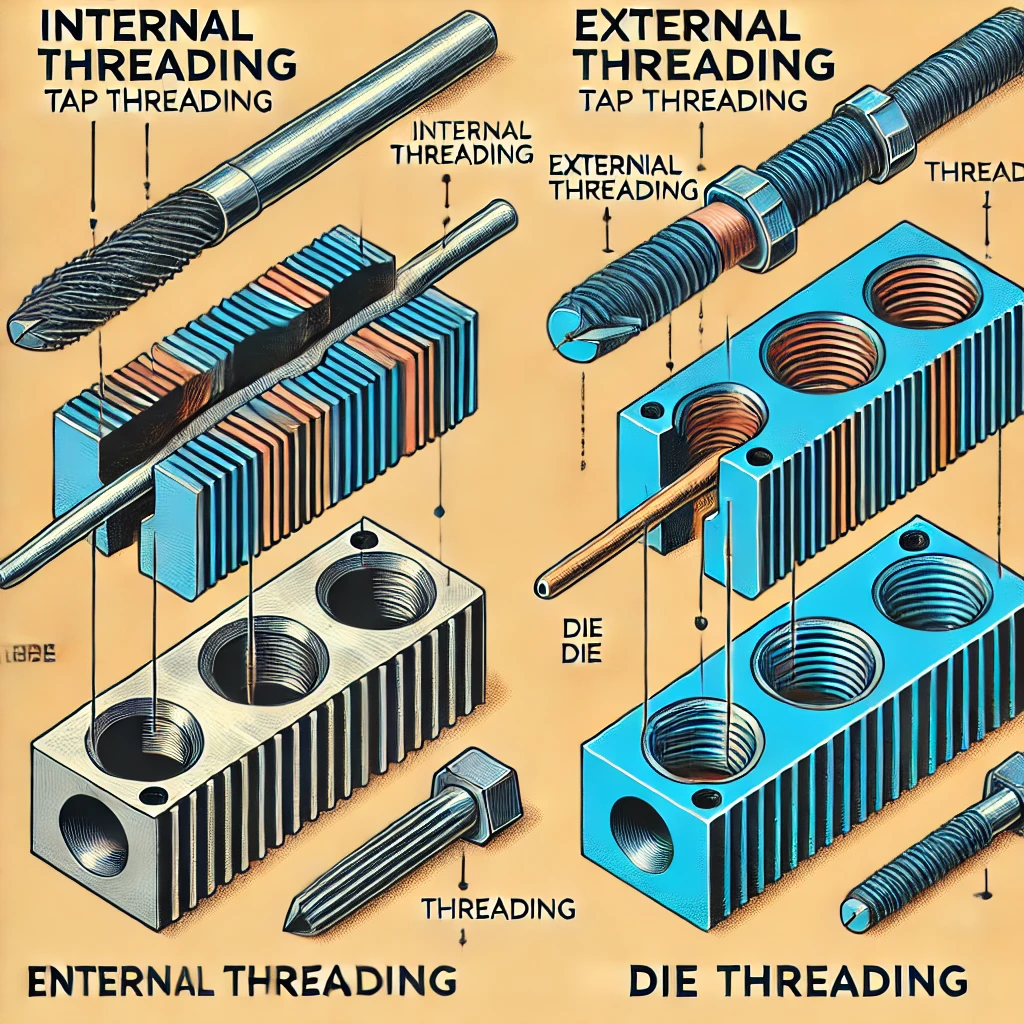

나사 가공은 크게 내부 나사 가공(탭)과 외부 나사 가공(다이)으로 구분됩니다. 내부 나사 가공은 구멍 내부에 나사산을 형성하며, 외부 나사 가공은 축이나 봉에 나사산을 형성합니다.

3. 탭의 종류와 적용 분야

3.1 내부 나사 가공 (탭 가공)

내부 나사 가공은 소재의 구멍 내부에 나사산을 형성하는 과정으로, 주로 아래와 같은 탭을 사용합니다:

- 핸드 탭: 수작업용으로, 소량 생산이나 정밀 작업에 적합합니다.

- 머신 탭: 기계에 장착하여 대량 생산에 사용되며, 높은 생산성을 제공합니다.

- 스파이럴 플루트 탭: 칩 배출이 용이하여 깊은 구멍이나 점착성 소재에 적합합니다.

- 스파이럴 포인트 탭: 칩을 전방으로 배출하여 고속 가공에 적합합니다.

적용 분야: 자동차 엔진 블록, 항공기 부품, 정밀 기계 부품 등 내부 나사산이 필요한 모든 부품.

3.2 외부 나사 가공 (다이 가공)

외부 나사 가공은 축이나 봉에 나사산을 형성하는 과정으로, 아래의 방법이 있습니다:

- 다이스: 수동 또는 기계식 다이스를 사용하여 외부 나사산을 절삭합니다.

- 선반 가공: 선반에서 나사 절삭 공구를 사용하여 정밀한 외부 나사산을 가공합니다.

적용 분야: 볼트, 스크류, 축 연결 부품 등 외부 나사산이 필요한 부품.

4. 가공 방법과 필요한 도구

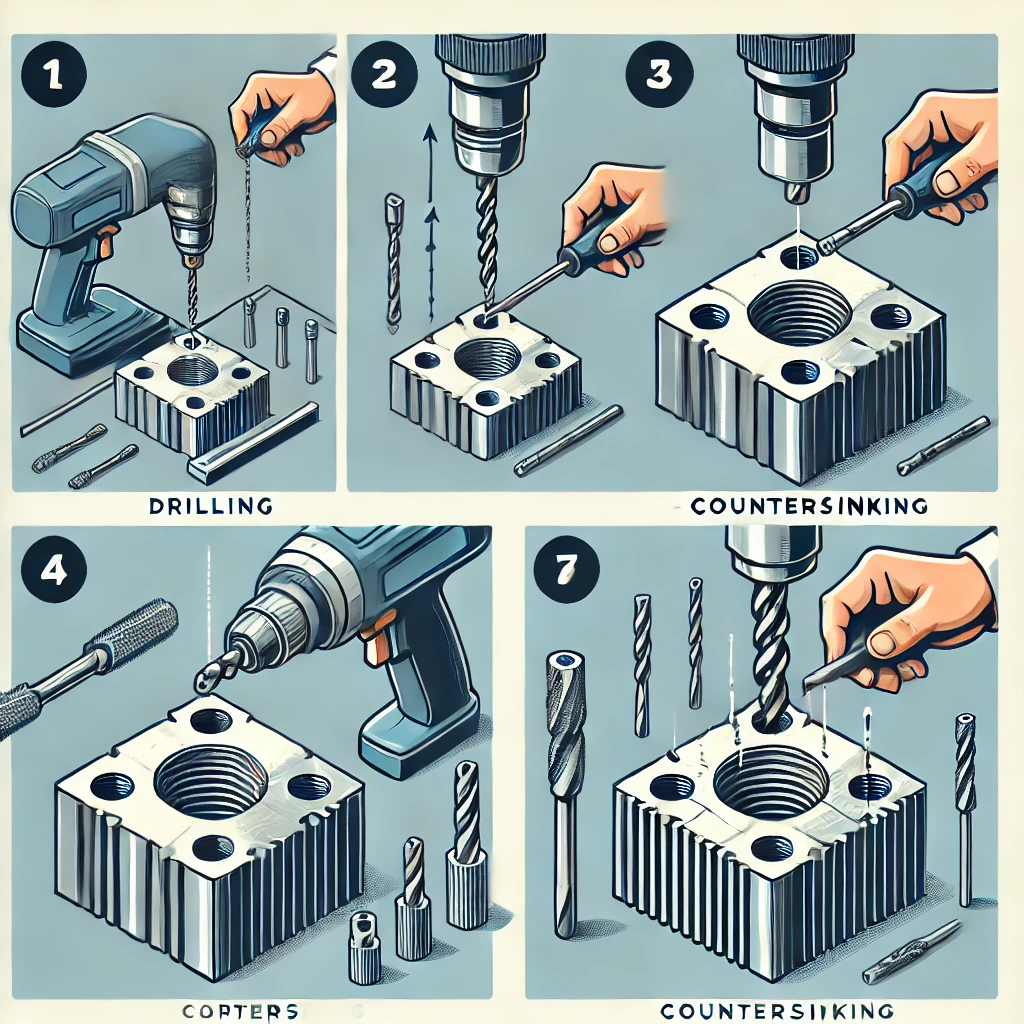

4.1 내부 나사 가공 방법

- 드릴링: 적절한 직경의 드릴 비트로 구멍을 뚫습니다.

- 카운터싱킹: 탭의 진입을 원활하게 하기 위해 구멍 입구를 넓힙니다.

- 탭핑: 탭을 사용하여 구멍 내부에 나사산을 형성합니다.

필요한 도구: 드릴 비트, 탭, 탭 핸들 또는 머신 탭 홀더, 윤활제.

4.2 외부 나사 가공 방법

4.2.1 다이스를 사용한 가공

- 준비: 축의 외경을 나사 외경보다 약간 작게 선삭합니다.

- 다이스 세팅: 다이스를 다이스 홀더에 장착합니다.

- 나사 가공: 다이스를 축에 수직으로 맞추어 회전시키며 나사산을 형성합니다.

필요한 도구: 다이스, 다이스 홀더, 윤활제.

4.2.2 선반을 사용한 가공

- 선삭: 축의 외경을 정확한 치수로 가공합니다.

- 리드 설정: 선반의 리드 스크류를 사용하여 원하는 나사산의 리드 값을 설정합니다.

- 나사 절삭: 나사 절삭 공구를 사용하여 여러 번에 걸쳐 나사산을 형성합니다.

필요한 도구: 선반, 나사 절삭 공구, 리드 스크류 시스템, 윤활제.

5. 주요 계산식 및 가공 조건

5.1 내부 나사 가공 시 드릴 직경 계산

탭 드릴 직경은 다음과 같이 계산됩니다:

\[ \text{드릴 직경} = \text{나사 외경} - \text{피치} \]

예를 들어, M10 × 1.5 나사산의 경우:

\[ \text{드릴 직경} = 10\,\text{mm} - 1.5\,\text{mm} = 8.5\,\text{mm} \]

5.2 외부 나사 가공 시 축 직경 계산

외부 나사 가공을 위한 축의 준비 직경은 일반적으로 나사 외경과 동일하거나 약간 작게 설정합니다.

\[ \text{축 직경} = \text{나사 외경} - 0.1\,\text{mm} \]

이는 나사산의 정확한 형성을 돕습니다.

5.3 리드와 피치의 이해

피치 (Pitch): 인접한 나사산 간의 거리입니다.

리드 (Lead): 나사축을 한 바퀴 회전했을 때 축 방향으로 이동하는 거리입니다. 단일 나사의 경우 리드와 피치가 동일하지만, 다중 나사의 경우 리드는 피치에 나사산 수를 곱한 값입니다.

\[ \text{리드} = \text{피치} \times \text{시작점 수} \]

6. 가공 속도 및 절삭 조건

6.1 내부 나사 가공 시 절삭 속도

일반적으로 탭 가공 시 절삭 속도는 다음과 같이 계산됩니다:

\[ V_c = \frac{\pi D N}{1000} \]

- \( V_c \): 절삭 속도 (m/min)

- \( D \): 탭의 외경 (mm)

- \( N \): 회전수 (rpm)

소재와 탭의 재질에 따라 적절한 절삭 속도를 선택해야 합니다.

6.2 외부 나사 가공 시 절삭 조건

선반에서 나사 가공 시, 스핀들 회전수와 이송 속도를 리드 값에 맞추어 설정합니다. CNC 선반의 경우 다음과 같은 프로그램을 사용합니다:

G76 Pxxxx Qxxxx Rxxxx; G76 X(U) Z(W) R P Q F;

\( F \) 값은 리드에 해당합니다.

7. 적용 분야와 전문적 응용

나사 가공은 다양한 산업에서 필수적인 공정입니다. 아래는 몇 가지 전문적인 적용 사례입니다:

- 항공우주 산업: 고강도 합금 소재에 정밀한 나사산을 가공하여 구조물의 안정성을 확보합니다.

- 의료 기기: 티타늄 등의 생체 적합성 소재에 미세 나사산을 가공하여 임플란트 등을 제작합니다.

- 자동차 제조: 엔진 부품과 섀시 연결 부품에 정확한 나사산을 가공하여 조립 정확도를 높입니다.

8. 전문가적 조언과 주의사항

- 나사산의 정확도를 높이기 위해서는 공구의 마모 상태를 주기적으로 점검하고 교체해야 합니다.

- 다른 소재에 따라 적절한 절삭유와 절삭 조건을 선택하여 가공 품질을 향상시킵니다.

- 복잡한 나사산이나 특수 나사의 경우, CNC 장비를 활용하여 정밀 가공을 수행합니다.

- 가공 전 소재의 열처리 상태와 경도를 확인하여 공구 선택과 가공 조건을 최적화합니다.

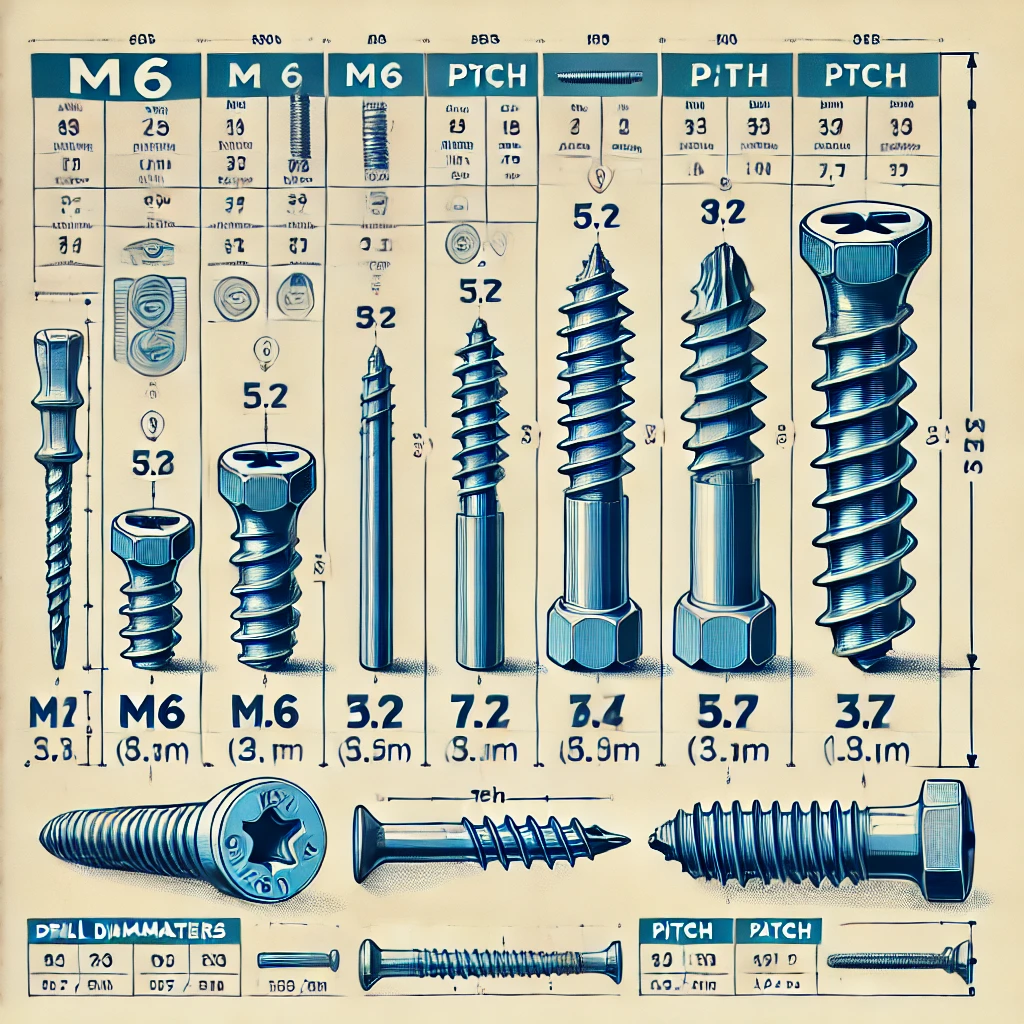

9. 규격표 및 세부 사양

나사 규격 피치 (mm) 탭 드릴 직경 (mm) 축 준비 직경 (mm) 리드 (mm) 적용 분야 M6 × 1.0 1.0 5.0 5.9 1.0 전자 기기 부품 M8 × 1.25 1.25 6.8 7.9 1.25 자동차 엔진 부품 M10 × 1.5 1.5 8.5 9.9 1.5 중장비 연결 부품 M12 × 1.75 1.75 10.2 11.9 1.75 건설 기계 부품 10. 조립 방법 및 전문가 팁

나사 가공 후 조립 시 다음 사항을 고려하십시오:

- 윤활제 사용: 체결 시 마찰을 줄이고 나사산 손상을 방지합니다.

- 적절한 토크 적용: 제조사 권장 토크 값을 준수하여 체결합니다.

- 체결 순서: 여러 개의 볼트를 체결할 경우, 균등한 힘 분포를 위해 교차 방식으로 조입니다.

- 체결 후 검사: 체결 상태와 나사산 손상 여부를 확인합니다.

728x90반응형'기술 자료 > 선정 방법' 카테고리의 다른 글

기계 설계를 위한 커플링 완벽 가이드 (2) 2024.11.17 캠 팔로워의 정의와 활용: 기계 설계의 핵심 요소 (3) 2024.11.15 사다리꼴 나사/슬라이드와 볼 나사에 대한 이해 (0) 2024.11.12 리니어 부시의 개념과 설계 방법 (1) 2024.11.10 스프링의 종류와 특징 (토션, 인장, 압축) 선정하기 (6) 2024.11.09